Hay muchas maneras de hacer la colada de metales cuando queremos dar forma a objetos de metal. Un proceso primario es la colada por presión. Este es un proceso común utilizado en el trabajo metálico cuando la detalle y precisión son importantes, como en procesos industriales. En efecto, es un proceso que beneficia a los fabricantes al producir productos de alta calidad de manera eficiente.

El primer paso en el MALLA proceso es calentar el metal hasta el punto donde se derrite. El metal puede ser calentado a una alta temperatura y volverse líquido. Una vez que el metal se ha derretido, el siguiente paso es inyectarlo en un molde. El molde es una cavidad hueca de metal que da la forma del producto final. El metal fundido se inyecta en este molde bajo alta presión. Esta alta presión es crucial porque garantiza que el metal líquido lo llene completamente. El metal fundido se vierte en el molde, donde se enfría y comienza a endurecerse. Se enfría en la forma exacta del molde, resultando en un producto final uniforme.

Uno de los mayores beneficios que te da la fundición por presión es un producto extremadamente preciso y exacto. Los moldes pueden tener toneladas de detalles pequeños, lo que ayuda a producir artículos que se ven exactamente como se desea. La atención con la que se inyecta el metal significa que incluso las piezas pequeñas se reproducen bien cuando se fabrican los artículos. Otra razón por la que este método es muy común en fábricas o industrias que tienen una alta demanda de producir muchas piezas es porque también es un método rápido para producir muchos productos diferentes a la vez.

Pero hay algunas desventajas en el moldeo por presión. El principal desafío es que el costo inicial puede ser bastante alto. Esto se debe a que los moldes deben construirse extremadamente cuidadosamente y con medidas precisas. Has terminado con los datos hasta octubre de 2023. Otra limitación es que no todos los materiales pueden aprovechar el moldeo por presión. Ciertos materiales no son muy adecuados para la alta presión y calor, lo que hace inviable producir algunos productos.

El molde metálico se crea antes de que comience el proceso real de moldeo por presión. Este molde es importante porque se utilizará para formar el metal que va a fundirse. El molde tiene que construirse muy cuidadosa y precisamente. Cualquier error o mistake en el diseño del molde lleva a un error en el producto final a través del proceso de moldeo y simulación. Esa es parte de la razón por la cual necesitas tomar tiempo para asegurarte de que el molde fue diseñado correctamente.

El siguiente paso es tener el metal preparado para la inyección una vez que el molde esté listo. Viene después de fundir el metal a una temperatura muy alta hasta que se convierte en líquido. La alta temperatura es crucial porque asegura que el metal fluya libremente al ser vertido en el molde.

Después de inyectar el metal fundido, el siguiente paso es enfriar el molde. El enfriamiento permite que el metal se solidifique y endurezca. Tan pronto como el metal se enfría y endurece, el núcleo se extrae delicadamente del coro. Este exceso de metal o material que no forma parte del producto terminado se corta. Este paso es necesario para que el artículo final esté limpio y listo para enviar.

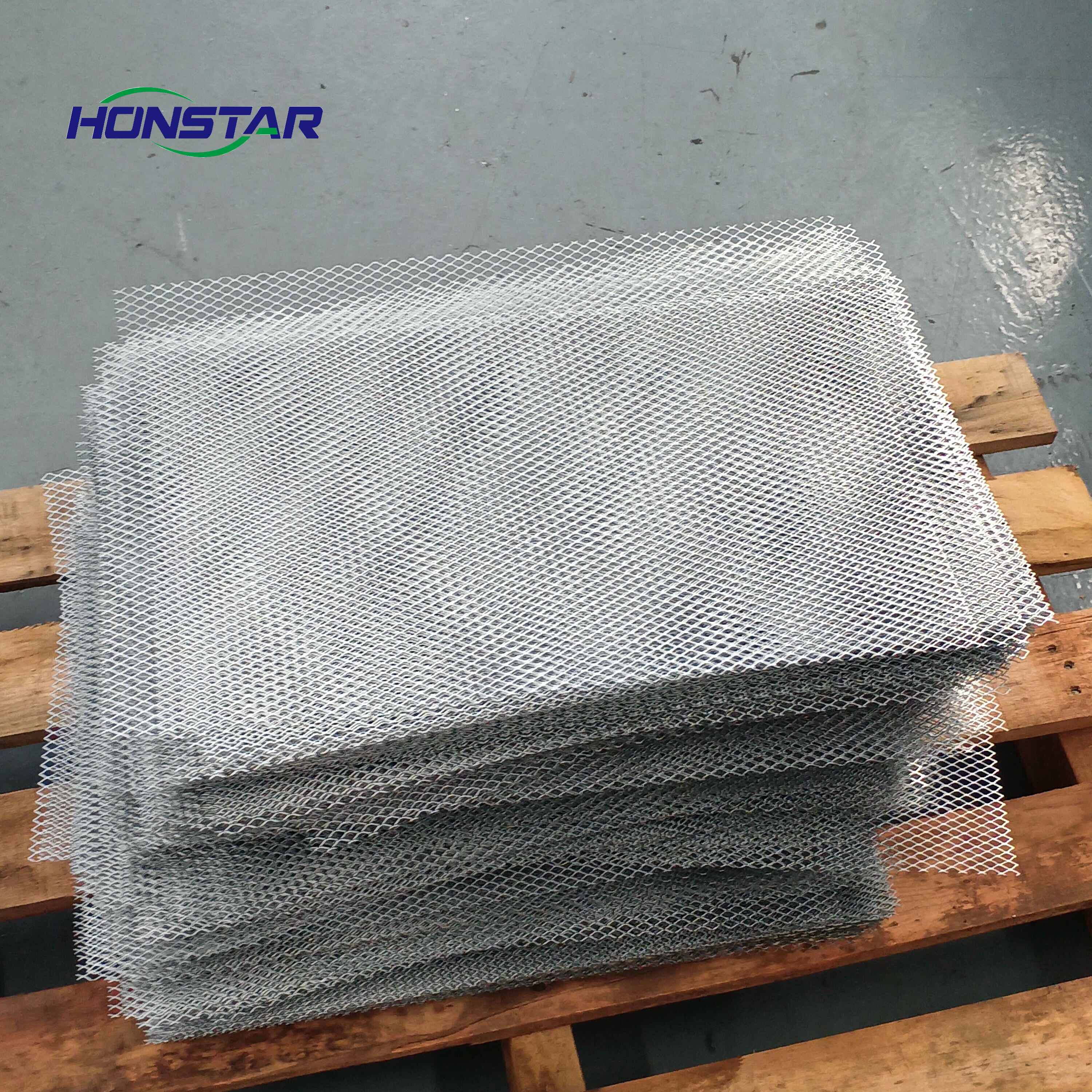

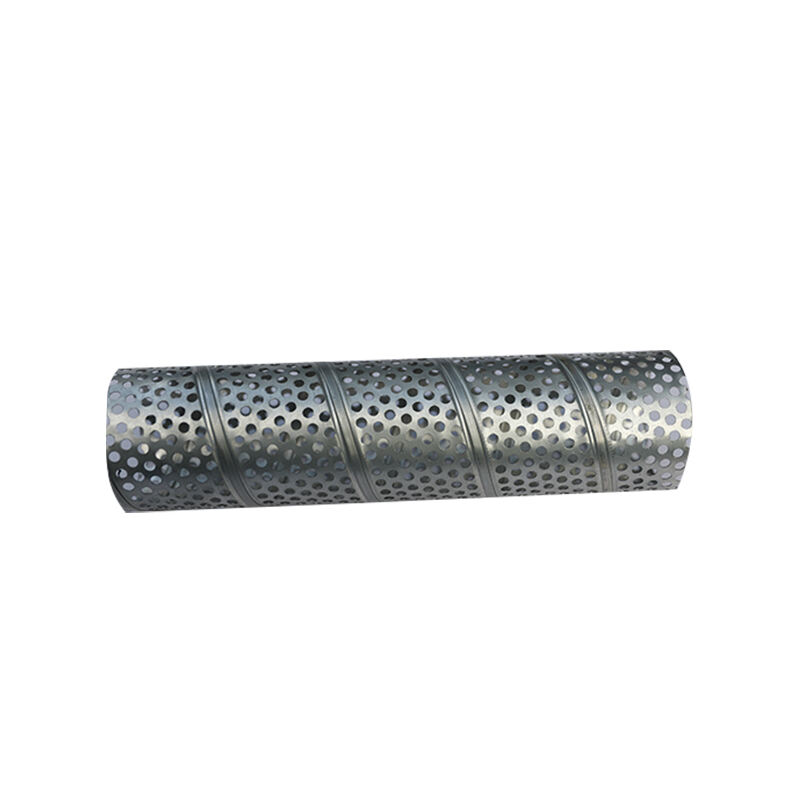

Nuestra empresa ofrece más de 2000 tipos de moldes para fundición a presión, con especificaciones y dimensiones adaptadas a la mayoría de los productos disponibles. Nuestros productos están fabricados con materiales de alta calidad, como acero inoxidable, hierro y otros. Estos productos pueden utilizarse en diversas aplicaciones y desempeñan un papel fundamental. Además, ofrecemos productos personalizados mediante la fabricación de moldes. Contamos con un equipo altamente calificado especializado en el diseño y desarrollo de moldes, que, partiendo de los planos proporcionados por el cliente y tras una fase de análisis y discusión conjunta, diseña los productos solicitados. Asimismo, se pueden incorporar accesorios adicionales a los productos existentes, ajustándolos rigurosamente a las especificaciones del cliente.

Nuestros servicios posventa son sólidos. Ofrecemos a los clientes una amplia gama de soluciones para garantizar que el producto resuelva los problemas con los que se enfrentan. Cuando un comprador adquiere un artículo de nosotros, algunos clientes pueden indicar requisitos específicos de embalaje; en tal caso, nuestros productos se embalan conforme a las necesidades del cliente. Nuestra empresa ofrece un servicio gratuito de devolución y cambio si el producto resulta dañado durante el transporte o presenta arañazos en su superficie. Esto permite que los clientes se sientan más tranquilos al comprar nuestros productos. Asimismo, la tasa de recompra de estos productos es también elevada.

Nuestra empresa fabrica matrices para fundición a presión con la certificación del sistema de calidad ISO 9001, lo que garantiza nuestra capacidad para ofrecer productos y servicios de alta calidad de forma continua y estable, centrándonos en los fundamentos y métodos de la gestión de la calidad, incluidos la planificación de la calidad, el control de la calidad, la garantía de la calidad y la mejora de la calidad. Hemos implementado este sistema para asegurar la consistencia en la calidad de nuestros productos y mejorar la satisfacción del cliente. El objetivo es establecer una asociación con nosotros. Contamos con un método de ensayo avanzado, un sistema de gestión riguroso, un excelente sistema de garantía y una gran capacidad de producción para asegurar la alta calidad de nuestros productos.

Los productos de nuestra empresa dominan la mayor parte del mercado en este sector industrial en lo que respecta a matrices para fundición bajo presión, y las materias primas que utilizamos están garantizadas. Dado que las piezas destinadas al estampado se fabrican mediante moldes, se evitan los errores que pueden producirse con los métodos tradicionales de procesamiento, y se asegura así la calidad del producto. Durante la fabricación de los artículos, a veces se coloca una película sobre la superficie del material, según las características de este, para evitar imperfecciones o defectos en la superficie del producto. Este método sienta las bases de la calidad de nuestros productos, que también son muy apreciados por nuestros clientes.