Il existe de nombreuses façons de faire la fonderie du métal lorsque nous voulons façonner des objets en métal. Un processus principal est la fonderie sous pression. C'est un processus courant utilisé dans le travail du métal lorsque le détail et la précision sont importants, comme dans les processus industriels. C'est en effet un processus qui avantage les fabricants à produire des produits de haute qualité de manière efficace.

La première étape du Engrener processus consiste à chauffer le métal jusqu'à ce qu'il fonde. Le métal peut être chauffé à une haute température pour devenir liquide. Une fois le métal fondu, l'étape suivante est de l'injecter dans un moule. Le moule est une cavité creuse en métal qui donne la forme du produit final. Le métal fondu est injecté dans ce moule sous haute pression. Cette haute pression est cruciale car elle garantit que le métal liquide remplit complètement le moule. Le métal fondu est versé dans le moule, où il refroidit et commence à durcir. Il refroidit en prenant exactement la forme du moule, aboutissant à un produit final uniforme.

L'un des plus grands avantages que vous offre l'injection sous pression est un produit extrêmement précis et exact. Les moules peuvent contenir des dizaines de petits détails, aidant à produire des objets qui ont exactement l'apparence souhaitée. La manière dont le métal est injecté avec soin signifie que même les petites pièces sont bien reproduites lorsque les objets sont fabriqués. Une autre raison pour laquelle cette méthode est très courante dans les usines ou les industries ayant une forte demande de production en masse est qu'elle est également une méthode rapide pour produire beaucoup de produits différents en même temps.

Mais il y a quelques inconvénients liés au moulage sous pression. Le principal défi réside dans le coût initial qui peut être assez élevé. Cela est dû au fait que les moules doivent être construits avec un soin extrême et des mesures précises. Vous avez terminé avec les données jusqu'en octobre 2023. Une autre limitation est que tous les matériaux ne peuvent pas bénéficier du moulage sous pression. Certains matériaux ne sont pas très bien adaptés à la haute pression et à la chaleur, rendant ainsi impossible la production de certains produits.

Le moule en métal est créé avant que le processus de moulage sous pression ne commence. Ce moule est important car il sera utilisé pour former le métal qui va être fondu. Le moule doit être construit avec beaucoup de soin et de précision. Toute erreur ou erreur dans la conception du moule entraîne une erreur dans le produit final via le processus de moulage et la simulation. C'est l'une des raisons pour lesquelles il est nécessaire de prendre le temps de s'assurer que le moule a été correctement conçu.

L'étape suivante consiste à préparer le métal pour l'injection une fois que le moule est prêt. Cela se fait après avoir fondu le métal à une très haute température jusqu'à ce qu'il devienne liquide. La haute température est cruciale car elle garantit que le métal coule librement lorsqu'il est versé dans le moule.

Après avoir injecté le métal fondu, l'étape suivante est de refroidir le moule. Le refroidissement permet au métal de se solidifier et de durcir. Dès que le métal a refroidi et durci, le cœur est délicatement retiré du cholestérol. Ce métal excédentaire ou ce matériau qui ne fait pas partie du produit fini est coupé. Cette étape est nécessaire pour que l'élément final soit propre et prêt à être expédié.

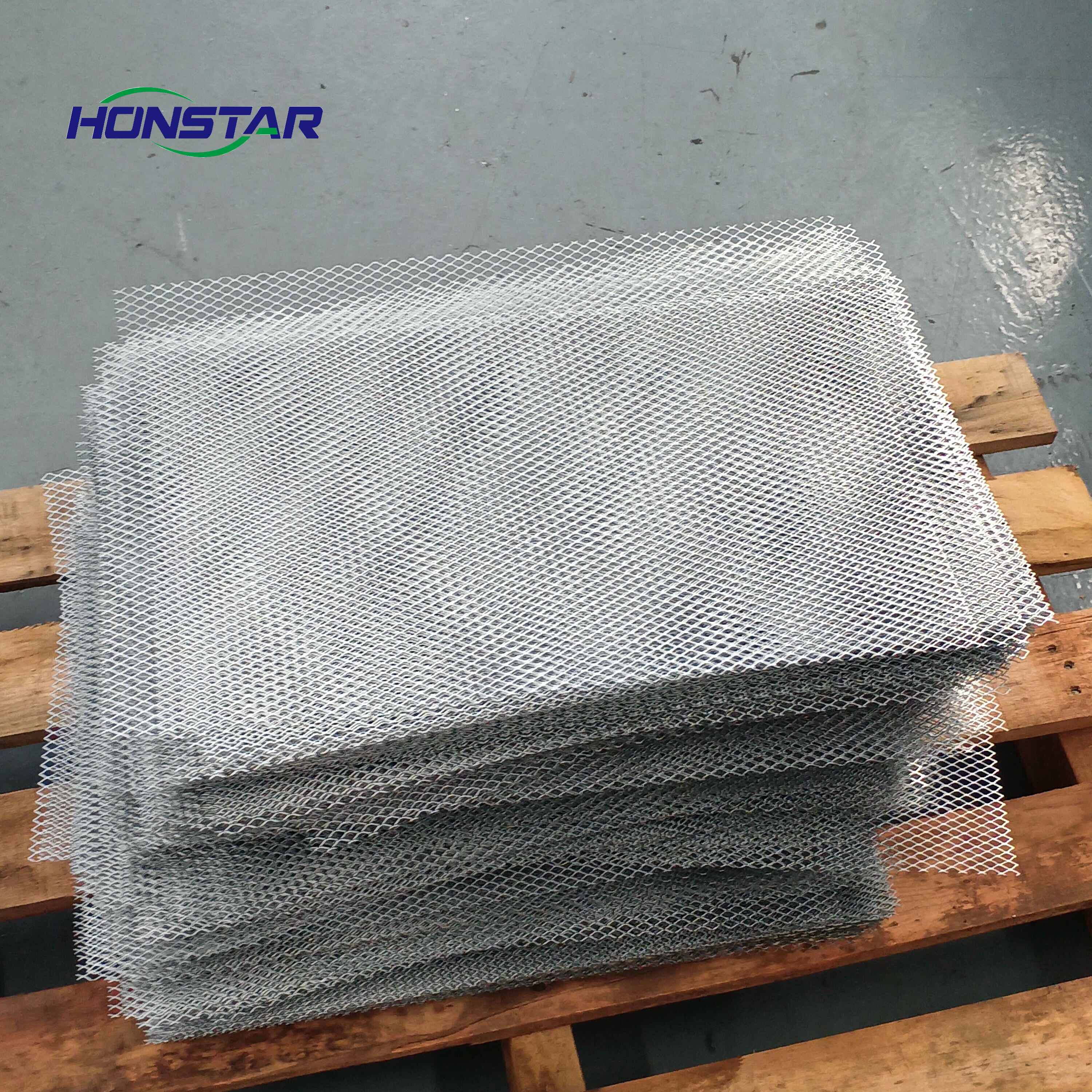

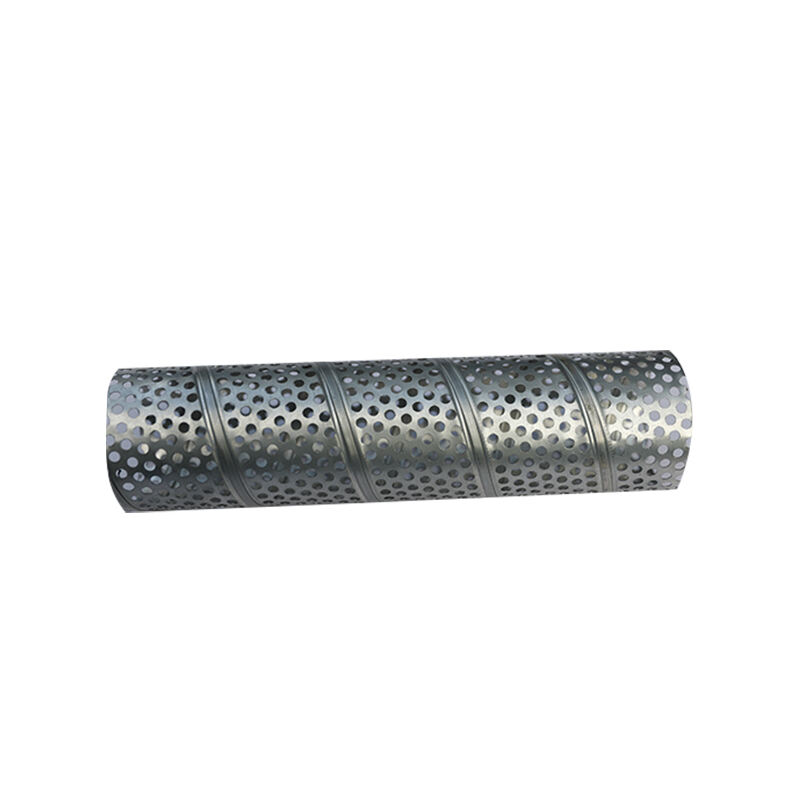

Notre entreprise propose plus de 2 000 types de moules pour fonderie sous pression, aux spécifications et dimensions adaptées à la plupart des produits disponibles sur le marché. Nos produits sont fabriqués à partir de matériaux de haute qualité, notamment de l’acier inoxydable, du fer, etc. Ils peuvent être utilisés dans diverses applications et jouent un rôle majeur. Par ailleurs, nous proposons des produits sur mesure grâce à la fabrication de moules. Nous disposons d’une équipe hautement qualifiée spécialisée dans la conception et le développement de moules : à partir des plans fournis par le client, puis après discussion et conception menée par notre équipe de développement de moules, nous réalisons les produits souhaités par le client. D’autres accessoires peuvent également être intégrés aux produits existants, conformément aux spécifications du client.

Nos services après-vente sont solides. Nous fournissons à nos clients une vaste gamme de solutions afin de garantir que le produit résout les problèmes auxquels ils sont confrontés. Lorsqu’un acheteur acquiert un article auprès de nous, certains clients peuvent formuler des exigences spécifiques en matière d’emballage ; dans ce cas, l’emballage de nos produits est réalisé conformément aux besoins exprimés par les clients. Notre entreprise propose un service gratuit de retour et d’échange si le produit est endommagé pendant le transport ou présente des rayures sur sa surface. Cela permet aux clients de s’approvisionner en toute sérénité auprès de nous. Le taux de réachat de ces produits est également élevé.

Notre entreprise fabrique des moules pour coulée sous pression conformément à la certification du système qualité ISO 9001, afin de garantir la fourniture continue et constante de produits et services de haute qualité, en nous concentrant sur les fondements et les méthodes de la gestion de la qualité, notamment la planification de la qualité, le contrôle qualité, l’assurance qualité, le contrôle qualité et l’amélioration continue. Nous avons mis en œuvre ce système afin d’assurer une qualité constante de nos produits et d’accroître la satisfaction clientèle. L’objectif est de nouer un partenariat avec nous. Nous disposons d’une méthode d’essai sophistiquée, d’un système de gestion rigoureux, d’un excellent système d’assurance qualité et d’une capacité de production massive pour garantir la haute qualité de nos produits.

Les produits de notre entreprise dominent la majeure partie du marché dans ce secteur, notamment en ce qui concerne les moules pour coulée sous pression, et les matières premières que nous utilisons sont garanties. Comme les pièces destinées au découpage sont fabriquées à l’aide de moules, les erreurs pouvant survenir avec les méthodes de traitement traditionnelles sont évitées, et la qualité des produits est ainsi assurée. Lors de la fabrication des articles, il arrive parfois que, en fonction des caractéristiques du matériau, un film soit placé à la surface de celui-ci afin d’éviter les imperfections ou défauts sur la surface du produit. Cette méthode constitue le fondement de la qualité de nos produits. Ils sont également très appréciés par nos clients.