Istnieje wiele sposobów wytapiania metali, gdy chcemy kształtować obiekty z metali. Podstawowym procesem jest wytapianie z naciskiem. Jest to powszechny proces stosowany w pracy z metalem, gdy detal i dokładność są ważne, takie jak procesy fabryczne. To naprawdę proces, który przynosi korzyści producentom wytwarzając produkty wysokiej jakości w efektywny sposób.

Pierwszym krokiem w SIATKA procesie jest nagrzanie metali do temperatury, przy której topnieją. Metal może być nagrzany do wysokiej temperatury i stawać się ciekły. Gdy metal już stopiony zostanie, następnym krokiem jest wstrzyknięcie go do formy. Forma to pusta jamka z metali, która nadaje kształt koñcowemu produktowi. Stopiony metal jest wstrzykiwany do tej formy pod wysokim ciśnieniem. To wysokie ciśnienie jest kluczowe, ponieważ gwarantuje, że ciekły metal w pełni wypełnia formę. Stopiony metal jest wlewywany do formy, gdzie wystyga i zaczyna twardeć. Wystyga w dokładnym kształcie formy, co prowadzi do równomiernego koñcowego produktu.

Jednym z największych zalet wtrysku pod ciśnieniem jest uzyskanie wyjątkowo dokładnego i precyzyjnego produktu. Formy mogą zawierać setki drobnych szczegółów, co ułatwia produkcję przedmiotów, które wyglądają dokładnie tak, jak tego chcemy. Sposób, w jaki metal jest wstrzykiwany, oznacza, że nawet małe elementy są dobrze odtwarzane podczas produkcji. Inny powód, dla którego ta metoda jest bardzo popularna w fabrykach lub przemysłach o wysokim zapotrzebowaniu na masową produkcję, to fakt, że jest to również szybka metoda produkcji wielu różnych produktów jednocześnie.

Jednak istnieją pewne wady ciśnieniowego formowania odlewniczego. Głównym wyzwaniem jest wysoki koszt początkowy. Jest tak, ponieważ formy muszą być konstruowane z wielką starannością i precyzyjnymi wymiarami. Do października 2023 roku dane są gotowe. Dodatkową ograniczeniem jest fakt, że nie wszystkie materiały mogą korzystać z ciśnieniowego formowania odlewniczego. Niektóre materiały nie nadają się dobrze do wysokiego ciśnienia i temperatury, co czyni to niemożliwym produkowanie niektórych produktów.

Forma metalowa jest tworzona przed rozpoczęciem rzeczywistego procesu ciśnieniowego formowania odlewniczego. Ta forma jest ważna, ponieważ będzie używana do kształtowania metali, które mają zostać stopione. Forma musi być zbudowana bardzo starannie i precyzyjnie. Każdy błąd lub pomyłka w projekcie formy prowadzi do błędu w ostatecznym produkcie przez proces formowania i symulację. Dlatego właśnie trzeba poświęcić czas, aby upewnić się, że forma została zaprojektowana poprawnie.

Następny krok polega na przygotowaniu metali do wtrysku, gdy już gotowy jest formowanie. Następuje on po stopieniu metali przy bardzo wysokiej temperaturze, aż stają się one ciekłe. Wysoka temperatura jest kluczowa, ponieważ gwarantuje, że metal płynie swobodnie podczas wlewu do formy.

Po wtrysnięciu topionego metalu następnym krokiem jest ochłonięcie formy. Ochładzanie umożliwia utwardzenie się metali. Gdy tylko metal ochłodzi i zetnie, delikatnie wyjmowana jest rdzeń z cholesterolu. Ten nadmiarowy metal lub materiał, który nie jest częścią gotowego produktu, jest odcinany. Ten krok jest niezbędny, aby ostateczny przedmiot był czysty i gotowy do wysyłki.

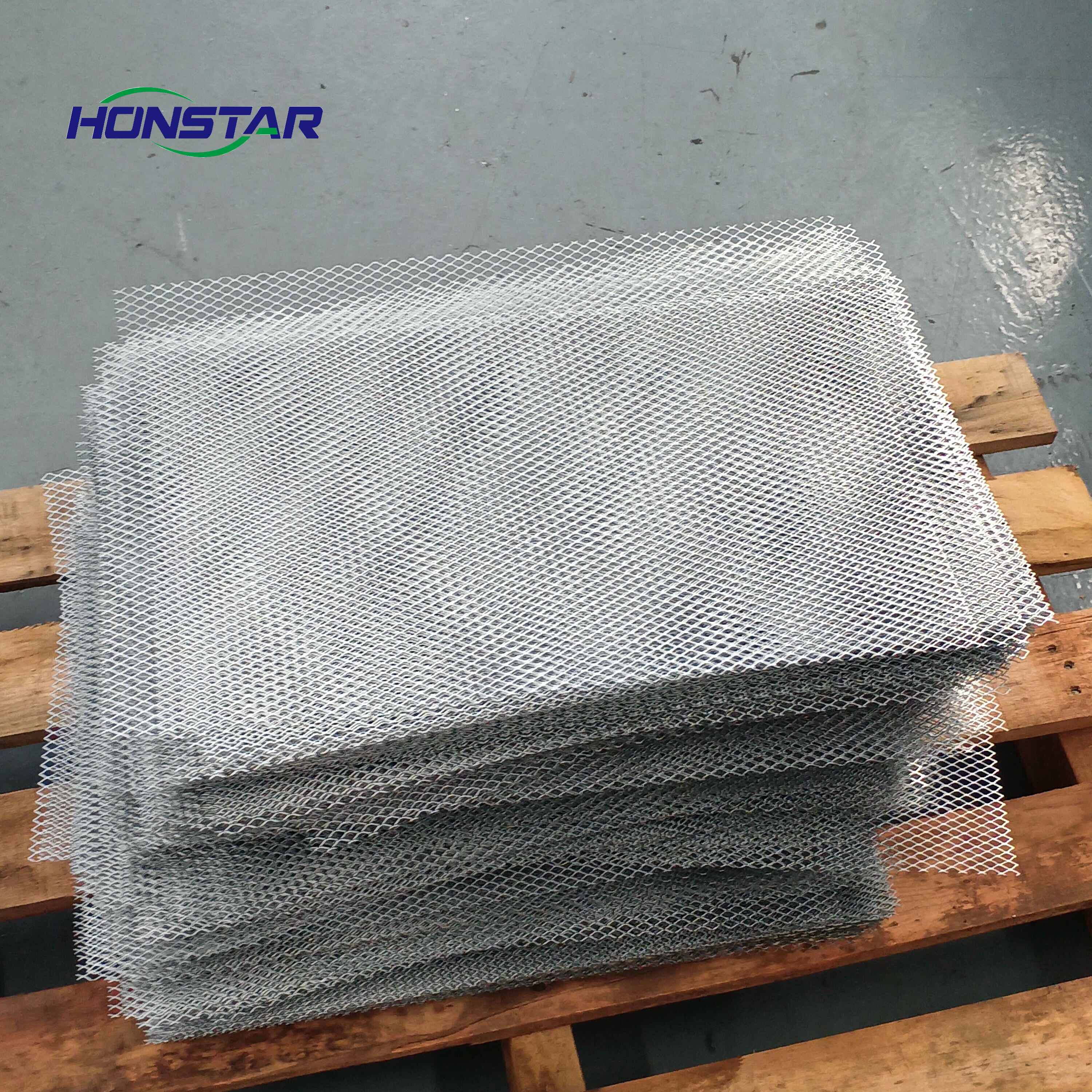

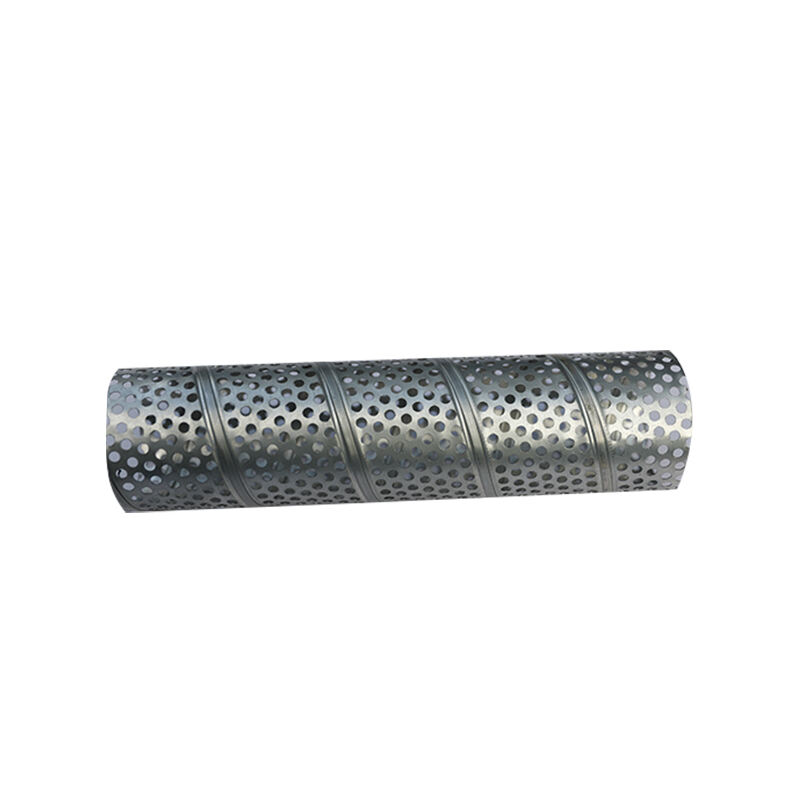

Nasza firma oferuje ponad 2000 rodzajów matryc do odlewania pod ciśnieniem o specyfikacjach i rozmiarach dopasowanych do większości dostępnych produktów. Nasze produkty są wykonywane z wysokiej jakości materiałów, w tym ze stali nierdzewnej, żelaza oraz innych. Oferowane przez nas produkty mogą być stosowane w różnorodnych zastosowaniach i pełnią w nich kluczową rolę. Dodatkowo zapewniamy możliwość zamówienia produktów niestandardowych poprzez wykonanie form. Dysponujemy wysoce wykwalifikowanym zespołem projektantów i developerów form, który na podstawie rysunków dostarczonych przez klienta, po wcześniejszej dyskusji i opracowaniu projektu przez zespół developerski form, tworzy produkty zgodne z oczekiwaniami klienta. Do istniejących produktów można również dodać dodatkowe akcesoria w sposób odpowiadający specyfikacjom klienta.

Nasze usługi posprzedażowe są solidne. Zapewniamy klientom szeroki zakres rozwiązań, aby produkt mógł skutecznie rozwiązywać występujące u nich problemy. Gdy kupujący zakupi u nas przedmiot, niektórzy klienci mogą zgłaszać swoje wymagania dotyczące opakowania – w takim przypadku opakowanie naszych produktów jest dostosowywane do ich potrzeb. Nasza firma oferuje bezpłatną usługę zwrotu i wymiany towaru w przypadku uszkodzenia produktu podczas transportu lub powstania zadrapań na jego powierzchni. Dzięki temu klienci czują się bardziej pewnie przy zakupie naszych produktów. Współczynnik ponownego zakupu tych produktów jest również wysoki.

Nasza firma produkuje matryce do odlewnictwa pod ciśnieniem zgodnie z certyfikatem systemu zarządzania jakością ISO 9001, aby zapewnić ciągłą i stabilną dostawę towarów i usług wysokiej jakości. Skupiamy się na podstawach i metodach zarządzania jakością, w tym planowaniu jakości, kontroli jakości, zapewnieniu jakości, kontroli jakości oraz doskonaleniu jakości. Wdrożyliśmy ten system, aby zagwarantować stałą jakość produktów oraz poprawić satysfakcję klientów. Naszym celem jest nawiązanie współpracy z Państwem. Dysponujemy zaawansowaną metodą testowania, rygorystycznym systemem zarządzania, doskonałym systemem zapewnienia jakości oraz dużą zdolnością produkcyjną, co pozwala nam gwarantować wysoką jakość naszych produktów.

Produkty naszej firmy dominują w większości rynku w tej branży w zakresie matryc do odlewania pod ciśnieniem, a surowce, których używamy, są gwarantowane. Ponieważ części przeznaczone do tłoczenia są produkowane za pomocą form, unika się błędów występujących przy tradycyjnych metodach obróbki, co zapewnia wysoką jakość produktu. Podczas produkcji wyrobów czasem, w zależności od właściwości materiału, na jego powierzchni umieszczana jest folia, aby zapobiec powstaniu niedoskonałości lub wad na powierzchni produktu. Dzięki tej metodzie zapewniamy podstawę jakości naszych produktów. Są one również bardzo cenione przez naszych klientów.