金属を形にする方法として、多くの鋳造方法があります。詳細と精度が必要な場合、圧力ダイカストが主要なプロセスの一つです。これは、工場のプロセスなど、細部と正確さが重要な金属加工で一般的に使用される方法です。これは、メーカーが効率的な方法で高品質の製品を生産するのに役立つプロセスです。

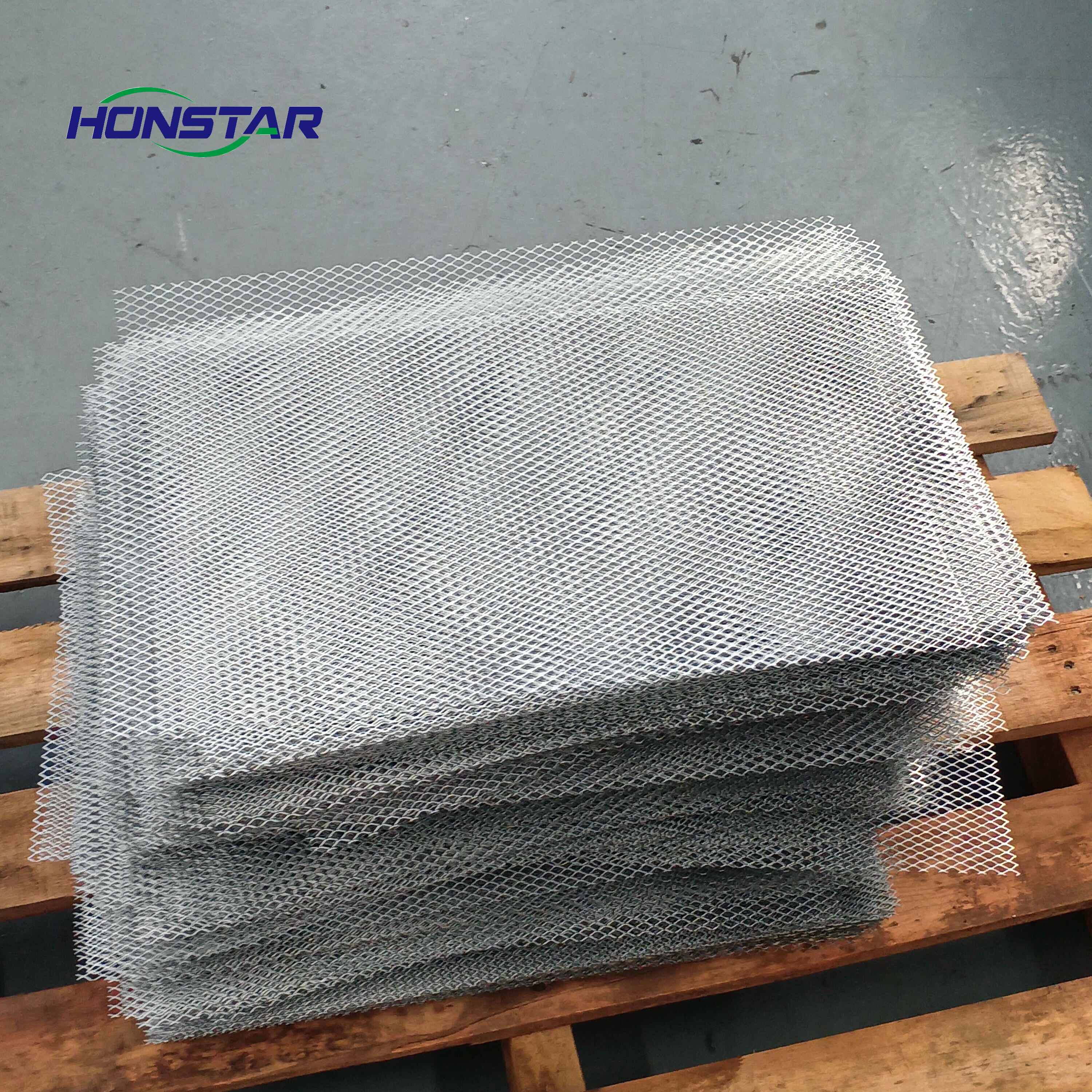

最初のステップは メッシュ 金属を溶けるまで加熱することです。金属は高温に加熱され、液体になります。金属が溶けたら、次のステップとしてそれを型に注入します。型は製品の最終形状を与える空洞の金型です。溶融した金属は高圧でこの型に注入されます。この高圧は、液体の金属が完全に型を満たすことを保証するため重要です。溶融金属は型に注ぎ込まれ、冷却されて硬化を始めます。それは型の正確な形状に冷却され、均一な最終製品が得られます。

圧力ダイキャストが提供する最大の利点の一つは、非常に正確で精密な製品を得られることです。型にはたくさんの細かい詳細を含めることができ、望む通りに見えるアイテムを生産するのに役立ちます。金属をどれだけ慎重に注入するかによって、小さな部品であっても製品が作られる際によく再現されます。また、多くのアイテムを一度に迅速に生産できる方法であるため、大量生産が必要な工場や産業でこの方法が非常に一般的に使われています。

しかし、圧力ダイキャストにはいくつかの欠点があります。主な課題は初期コストがかなり高いことです。これは、型を非常に慎重に、そして精密な寸法で作らなければならないためです。データは2023年10月まで完了しています。さらに、すべての材料が圧力ダイキャストを利用できるわけではありません。特定の材料は高圧と高温に適さないため、一部の製品を製造することが非現実的になります。

実際の圧力ダイキャストプロセスが始まる前に金属の型が作られます。この型は、溶かされる金属を成形するために使用されるため重要です。型は非常に慎重かつ正確に作られる必要があります。型の設計に誤りやミスがあると、成形プロセスおよびシミュレーションを通じて最終製品にもエラーが生じます。それが、型が正しく設計されていることを確認するのに時間がかかる理由の一つです。

次の行動は、金型が準備できた後に金属を注入するために準備することです。それは、金属を非常に高い温度で溶かして液体になるまで加熱した後に行います。高温は、金属が型に流し込まれるときに自由に流れることを保証するため、重要です。

溶融金属を注入した後、次のステップは金型を冷却することです。冷却は、金属が固まり硬化するのを助けます。金属が冷却されて硬化すると、コアが慎重に取り出されます。製品の一部ではない余分な金属や材料は切り取られます。このステップは、最終製品がきれいになり、出荷準備が整うために必要です。

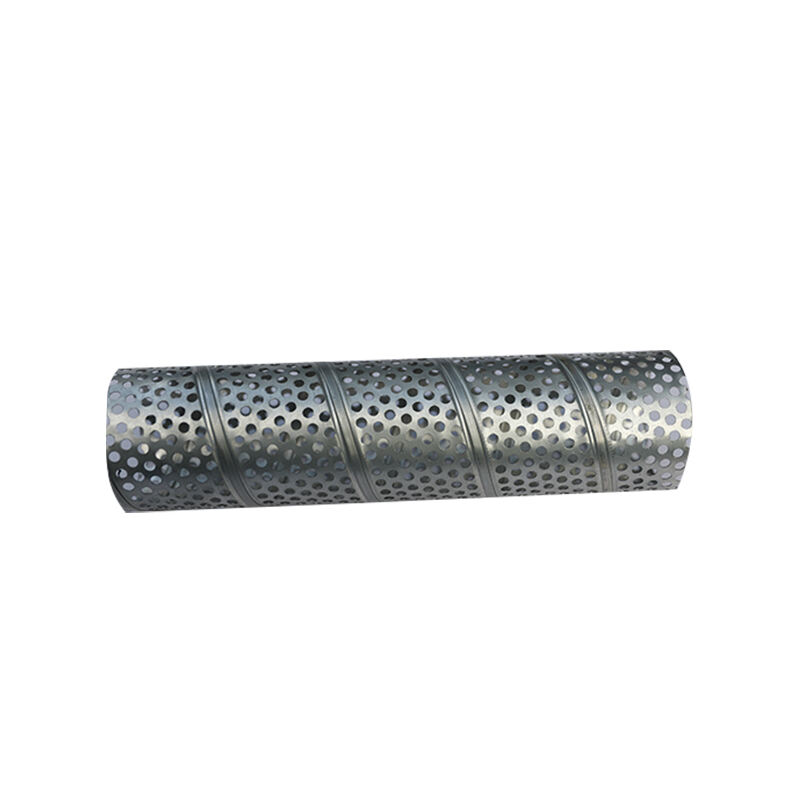

当社では、2,000種類以上の圧力鋳造用金型を、市販のほとんどの製品に対応する仕様およびサイズでご提供しています。当社の製品はステンレス鋼、鉄など高品質な素材で製造されており、多様な用途に使用可能で、重要な役割を果たします。さらに、金型製作を通じたカスタマイズ製品もご提供しています。当社には高度なスキルを持つ金型設計・開発チームが在籍しており、お客様からご提供いただいた図面をもとに、打ち合わせおよび設計作業を経て、お客様のご要望に合致した製品を設計いたします。また、既存製品に、お客様の仕様に沿った形でその他の付属部品を追加することも可能です。

当社のアフターサービスは充実しています。お客様が直面する課題を解決できるよう、幅広いソリューションをご提供しています。お客様が当社から商品をご購入された際、一部のお客様より包装に関するご要望をいただくことがありますが、その場合、当社の商品はお客様のご要望に応じて包装いたします。また、輸送中に商品が破損した場合や表面に傷がついた場合には、当社では返品・交換サービスを無料で提供しています。これにより、お客様は当社製品の購入に際してより安心してお選びいただけます。これらの製品の再購入率も高いのが特徴です。

当社は、ISO9001品質マネジメントシステム認証を取得した圧力鋳造金型メーカーであり、品質計画、品質管理、品質保証、品質保全および品質改善といった品質管理の基本と手法に重点を置くことで、継続的かつ安定した高品質な製品およびサービスを提供することを保証しています。このシステムを導入することで、製品の品質の一貫性を確保し、顧客満足度の向上を図っています。当社とのパートナーシップを築くことが私たちの目標です。当社には高度な試験方法、厳格な管理体制、優れた保証体制、および大規模な生産能力があり、製品の高品質を確実に実現しています。

当社の製品は、この業界における圧力鋳造用金型および使用する原材料において、市場の大部分を占めています。また、プレス加工に使用される部品は金型で成形されるため、従来の加工方法で生じうる誤差を回避でき、製品の品質が保証されます。製品の製作時には、材料の特性に応じて、表面にフィルムを貼付して製品表面の欠陥や不具合を防止することがあります。この手法により、当社製品の品質基盤が確立されています。お客様からも高い評価をいただいております。