روش های مختلفی برای انجام گوته کاری وجود دارد، زمانی که می خواهیم اشیاء را از فلز شکل دهیم. یکی از فرآیندهای اصلی، گوته کاری تحت فشار است. این یک فرآیند رایج در کار فلزی است که زمانی که جزئیات و دقت مهم است، مانند فرآیندهای کارخانه ای، استفاده می شود. در واقع این فرآیند به تولیدکنندگان کمک می کند تا محصولات با کیفیت بالا را به صورت کارآمد تولید کنند.

مرحله اول در فرآیند مش گرم کردن فلز تا جایی که ذوب شود است. فلز میتواند به دمای بالا گرم شده و مایع شود. بعد از ذوب فلز، مرحله بعد، تزریق آن به داخل قالب است. قالب یک فضای خالی از فلز است که شکل محصول نهایی را مشخص میکند. فلز مایع تحت فشار بالا به داخل این قالب تزریق میشود. این فشار بالا بسیار حیاتی است زیرا تضمین میکند که فلز مایع کاملاً آن را پر کند. فلز مایع به داخل قالب ریخته میشود، جایی که سرد میشود و شروع به سفت شدن میکند. فلز سرد میشود و به شکل دقیق قالب تبدیل میشود، که منجر به یک محصول نهایی هموار میشود.

یکی از بزرگترین مزایایی که جوشکاری فشاری قاب برای شما ارائه میدهد، محصولی بسیار دقیق و دقیق است. قابها میتوانند دارای تعداد زیادی جزئیات کوچک باشند که در تولید آیتمهایی کمک میکنند که دقیقاً همانطور که مورد نظر است به نظر برسند. چگونگی تزریق فلز به صورت دقیق به این معناست که حتی قطعات کوچک نیز زمانی که آیتمها ساخته میشوند، خوب تکثیر میشوند. دلیل دیگری که این روش در کارخانجات یا صنایعی که نیاز بالایی برای تولید زیاد دارند بسیار رایج است، این است که این روش نیز یک روش سریع برای تولید بسیاری از محصولات مختلف به طور همزمان است.

اما برخی معایب در فشار گیر دهی وجود دارد. چالش اصلی هزینه اولیه است که ممکن است بسیار بالا باشد. این به خاطر این است که قالبها باید بسیار دقیق و با اندازهگیریهای دقیق ساخته شوند. تا اکتبر ۲۰۲۳، محدودیت دیگر این است که تمام مواد نمیتوانند از فشار گیر دهی استفاده کنند. برخی مواد مناسب برای فشار و گرما بالا نیستند، بنابراین، تولید برخی محصولات غیرممکن میشود.

قالب فلزی قبل از آغاز فرآیند فشار گیر دهی ساخته میشود. این قالب مهم است زیرا برای شکلدادن به فلزی که قرار است ذوب شود استفاده میشود. قالب باید بسیار دقیق و با دقت ساخته شود. هر خطایی در طراحی قالب منجر به خطایی در محصول نهایی در طی فرآیند قالبگیری و شبیهسازی میشود. این یکی از دلایر است که باید وقت بگذارید تا مطمئن شوید قالب به درستی طراحی شده است.

مرحله بعدی عملیات برای آماده سازی فلز برای تزریق، زمانی است که قالب آماده باشد. این مرحله پس از ذوب فلز در دماهای بسیار بالا تا زمانی که به حالت مایع تبدیل می شود، اتفاق می افتد. دماهای بالا حیاتی است زیرا تضمین می کند که فلز وقتی به داخل قالب ریخته می شود، به طور آزاد جریان یابد.

پس از تزریق فلز مایع، مرحله بعدی سرد کردن قالب است. سرد شدن فلز را به گونه ای می گیرد که جامد و سفت شود. هنگامی که فلز سرد و سفت می شود، هسته به دقت از قالب خارج می شود. این فلز اضافی یا موادی که قسمتی از محصول نهایی نیستند، برش داده می شوند. این مرحله برای اینکه محصول نهایی تمیز باشد و آماده ارسال شود، ضروری است.

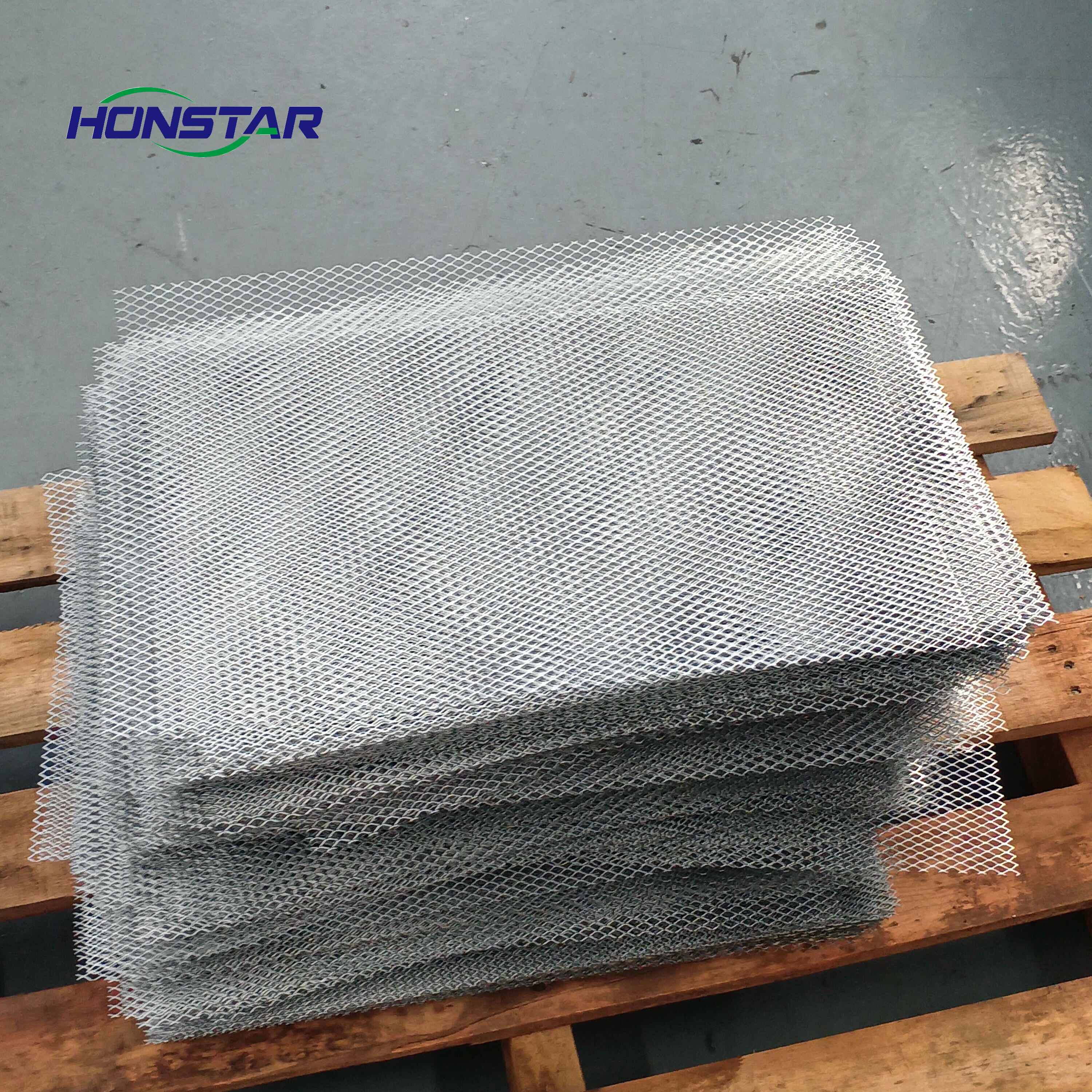

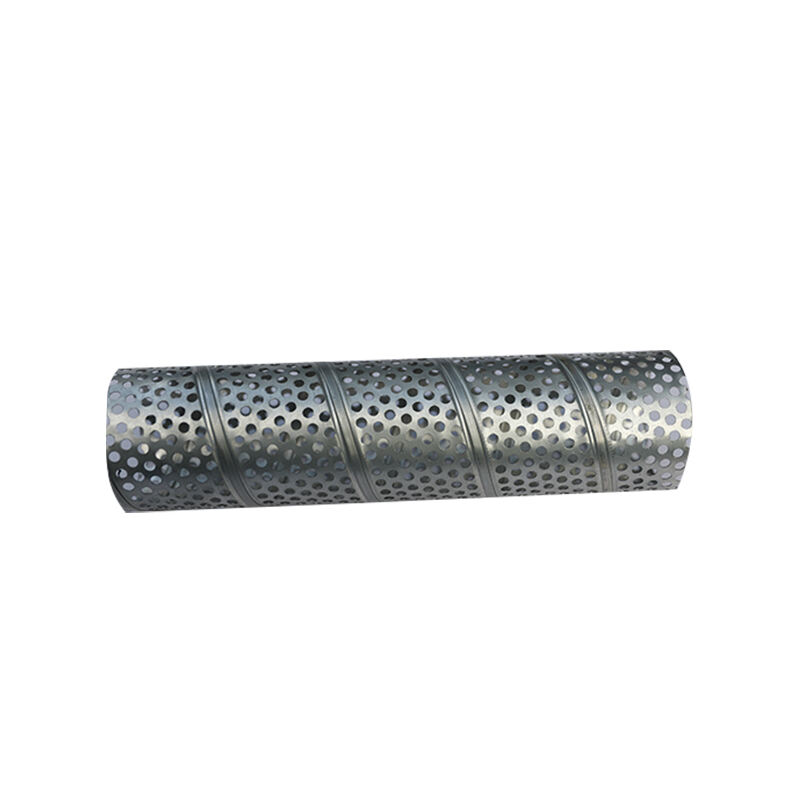

شرکت ما بیش از ۲۰۰۰ نوع قالب ریختهگری تحت فشار با مشخصات و ابعادی ارائه میدهد که با اکثر محصولات موجود سازگان دارد. محصولات ما از مواد با کیفیت بالا ساخته شدهاند که شامل فولاد ضدزنگ، آهن و سایر مواد میشوند. این محصولات قابلیت استفاده در کاربردهای متنوعی را دارند و نقش مهمی ایفا میکنند. علاوه بر این، ما محصولات سفارشیسازیشده را از طریق ساخت قالب ارائه میدهیم. تیم طراحی و توسعه قالب ما بسیار مجرب است و بر اساس نقشههای ارائهشده توسط مشتریان، پس از بحث و بررسی و طراحی توسط تیم توسعه قالب، محصولات مورد نظر مشتریان را طراحی میکند. همچنین میتوان اجزای دیگری را نیز به محصولات موجود اضافه کرد بهگونهای که با مشخصات درخواستی مشتری سازگان باشد.

خدمات پس از فروش ما قوی است. ما به مشتریان راهحلهای گستردهای ارائه میدهیم تا اطمینان حاصل شود که محصول قادر به رفع مشکلاتی باشد که با آنها مواجه میشوند. هنگامی که خریداری از ما یک کالا را خریداری میکند، برخی از مشتریان ممکن است نیازمندیهای خاصی درباره بستهبندی اعلام کنند؛ در این صورت بستهبندی محصولات ما مطابق با نیازهای مشتری انجام میشود. شرکت ما در صورت آسیب دیدن محصول در طول حمل و نقل یا وجود خراش روی سطح آن، خدمات رایگان بازگرداندن و تعویض کالا را ارائه میدهد. این امر به مشتریان این امکان را میدهد تا با اطمینان بیشتری محصولات ما را خریداری کنند. نرخ خرید مجدد این محصولات نیز بالاست.

شرکت ما با استاندارد سیستم مدیریت کیفیت ایزو ۹۰۰۱، قالبهای ریختهگری تحت فشار را تولید میکند تا بتواند کالاها و خدمات باکیفیت بالا را بهصورت پیوسته و پایدار ارائه دهد؛ این امر با تمرکز بر اصول و روشهای مدیریت کیفیت — از جمله برنامهریزی کیفیت، کنترل کیفیت، تضمین کیفیت و بهبود کیفیت — انجام میشود. ما این سیستم را اجرا کردهایم تا از یکنواختی کیفیت محصولات و افزایش رضایت مشتریان اطمینان حاصل کنیم. هدف ما این است که شما نیز با ما همکاری کنید. ما روشهای آزمون پیشرفته، سیستم مدیریت دقیق، سیستم تضمین عالی و ظرفیت تولید گستردهای داریم تا از کیفیت بالای محصولاتمان اطمینان حاصل شود.

محصولات شرکت ما در این صنعت، بیشترین سهم بازار را در زمینه قالبهای ریختهگری تحت فشار و مواد اولیهای که استفاده میکنیم، بهدست آوردهاند و این مواد اولیه تضمینشده هستند. از آنجا که قطعات مورد استفاده در فرآیند نورد (استامپینگ) با استفاده از قالب تولید میشوند، خطاهایی که ممکن است در روشهای سنتی پردازش رخ دهند، اجتنابپذیر هستند و کیفیت محصول تضمین میگردد. در فرآیند ساخت اقلام، گاهی اوقات بر اساس ویژگیهای ماده، لایهای روی سطح آن قرار میگیرد تا از بروز نقص یا عیوبی روی سطح محصول جلوگیری شود. این روش، پایهای برای تضمین کیفیت محصولات ما فراهم کرده است. این محصولات همچنین مورد تقدیر زیاد مشتریان ما قرار دارند.