Ada banyak cara untuk melakukan pengecoran logam ketika kita ingin membentuk objek dari logam. Salah satu proses utama adalah pengecoran die dengan tekanan. Ini adalah proses umum yang digunakan dalam pekerjaan logam ketika detail dan presisi penting, seperti dalam proses pabrikasi. Memang, ini adalah proses yang memberikan manfaat bagi produsen dalam memproduksi produk berkualitas tinggi secara efisien.

Langkah pertama dalam Jaring proses adalah memanaskan logam hingga mencapai titik di mana ia meleleh. Logam dapat dipanaskan hingga suhu tinggi dan menjadi cair. Setelah logam telah meleleh, langkah berikutnya adalah menyuntikkannya ke dalam cetakan. Cetakan adalah rongga kosong dari logam yang memberikan bentuk produk akhir. Logam cair disuntikkan ke dalam cetakan ini di bawah tekanan tinggi. Tekanan tinggi ini sangat penting karena memastikan bahwa logam cair sepenuhnya mengisi cetakan. Logam cair dituangkan ke dalam cetakan, di mana ia mendingin dan mulai mengeras. Ia mendingin membentuk tepat sesuai dengan bentuk cetakan, menghasilkan produk akhir yang merata.

Salah satu manfaat terbesar dari pengecoran tekanan die yang diberikan kepada Anda adalah produk yang sangat akurat dan presisi. Cetakan dapat memiliki banyak detail kecil, membantu memproduksi barang yang tampak persis seperti yang diinginkan. Seberapa hati-hati logam disuntikkan berarti bahwa bahkan bagian kecil sekalipun direproduksi dengan baik ketika barang-barang tersebut dibuat. Alasan lain mengapa metode ini sangat umum digunakan di pabrik atau industri yang memiliki permintaan tinggi untuk memproduksi banyak barang adalah karena ini juga merupakan metode cepat untuk memproduksi banyak produk berbeda secara bersamaan.

Namun, ada beberapa kelemahan pada pengecoran tekanan die. Tantangan utama adalah biaya awal bisa cukup tinggi. Hal ini karena cetakan harus dibuat dengan sangat hati-hati dan ukuran yang presisi. Anda telah selesai dengan data hingga Oktober 2023. Batasan lebih lanjut adalah bahwa tidak semua bahan dapat memanfaatkan pengecoran tekanan die. Beberapa bahan tidak cocok untuk tekanan dan panas tinggi, sehingga membuatnya tidak layak untuk memproduksi beberapa produk.

Cetakan logam dibuat sebelum proses pengecoran tekanan die dimulai. Cetakan ini penting karena akan digunakan untuk membentuk logam yang akan dilelehkan. Cetakan harus dibuat dengan sangat hati-hati dan presisi. Setiap kesalahan atau kesalahan dalam desain cetakan akan mengakibatkan kesalahan pada produk akhir melalui proses pemodelan dan simulasi cetakan. Itu sebabnya, Anda perlu meluangkan waktu untuk memastikan bahwa cetakan dirancang dengan benar.

Langkah berikutnya adalah menyiapkan logam untuk disuntikkan setelah cetakan siap. Langkah ini dilakukan setelah melelehkan logam pada suhu sangat tinggi hingga menjadi cair. Suhu tinggi sangat penting karena memastikan bahwa logam mengalir dengan bebas ketika dituangkan ke dalam cetakan.

Setelah menyuntikkan logam cair, langkah berikutnya adalah mendinginkan cetakan. Pendinginan memungkinkan logam mengeras dan membentuk. Setelah logam mendingin dan mengeras, inti diambil secara hati-hati dari kolesterol. Logam atau material berlebih yang tidak termasuk bagian produk akhir dipotong. Langkah ini diperlukan agar produk akhir bersih dan siap dikirim.

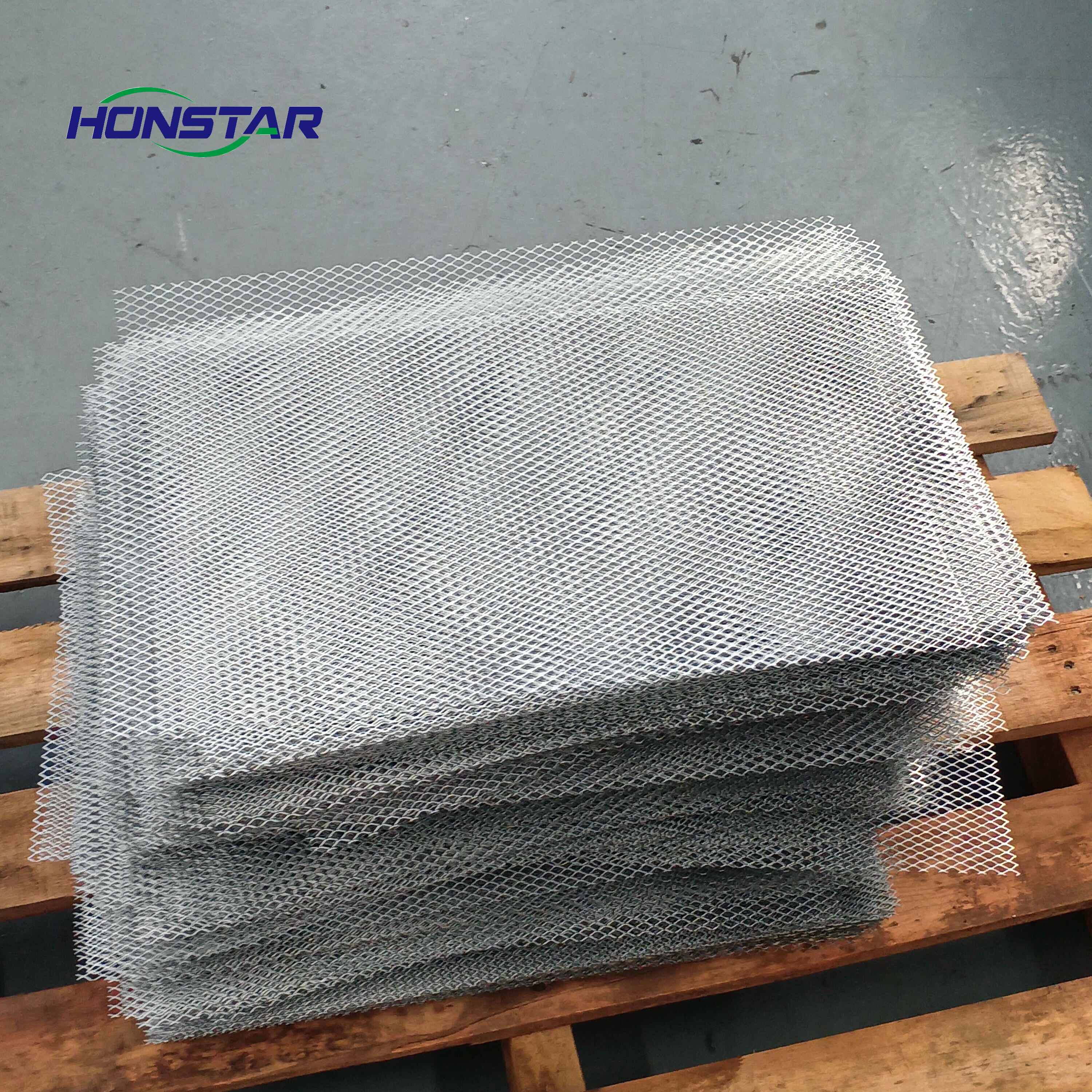

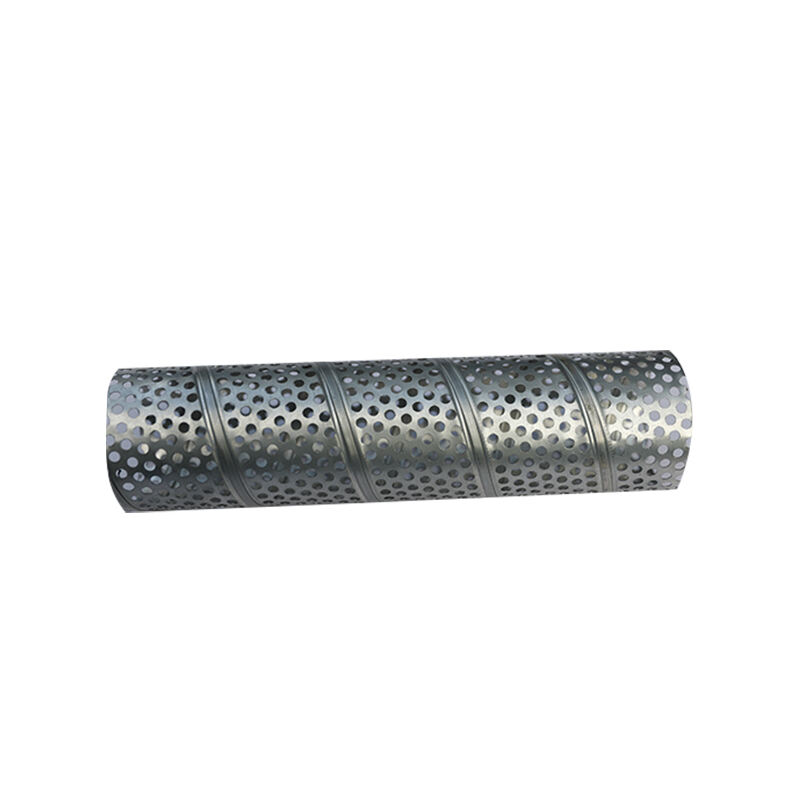

Perusahaan kami menawarkan lebih dari 2.000 jenis cetakan pengecoran tekanan (pressure casting die) dengan spesifikasi dan ukuran yang sesuai untuk sebagian besar produk yang tersedia. Produk-produk kami terbuat dari bahan berkualitas tinggi, termasuk baja tahan karat, besi, dan lainnya. Produk yang kami tawarkan dapat digunakan dalam berbagai aplikasi serta memainkan peran penting. Selain itu, kami juga menyediakan produk khusus melalui pembuatan cetakan (mold making). Kami memiliki tim desain dan pengembangan cetakan yang sangat ahli, yang berdasarkan gambar dari pelanggan kemudian, setelah diskusi dan proses desain oleh tim pengembangan cetakan, mewujudkan produk sesuai keinginan pelanggan. Aksesori tambahan pun dapat ditambahkan ke produk yang sudah ada, dengan cara yang sesuai dengan spesifikasi pelanggan.

Layanan purna jual kami sangat kuat. Kami menyediakan berbagai solusi bagi pelanggan guna memastikan produk mampu mengatasi permasalahan yang mereka hadapi. Ketika pembeli membeli suatu barang dari kami, sebagian pelanggan mungkin mengajukan persyaratan kemasan; oleh karena itu, kemasan produk kami akan disesuaikan dengan kebutuhan pelanggan. Perusahaan kami menawarkan layanan pengembalian dan penukaran gratis apabila produk mengalami kerusakan selama pengiriman atau tergores pada permukaannya. Hal ini membuat pelanggan merasa lebih tenang saat membeli produk kami. Tingkat pembelian ulang produk-produk ini pun tinggi.

Perusahaan kami memproduksi cetakan pengecoran tekanan berdasarkan sertifikasi sistem manajemen mutu ISO 9001 guna memastikan kemampuan kami dalam menyediakan barang dan jasa berkualitas tinggi yang berkelanjutan dan stabil, dengan fokus pada prinsip-prinsip dan metode manajemen mutu—meliputi perencanaan mutu, pengendalian mutu, jaminan mutu, serta peningkatan mutu. Kami telah menerapkan sistem ini untuk menjamin konsistensi mutu produk sekaligus meningkatkan kepuasan pelanggan. Tujuannya adalah bermitra bersama kami. Kami memiliki metode pengujian yang canggih, sistem manajemen yang ketat, sistem jaminan mutu yang unggul, serta kapasitas produksi yang besar guna menjamin mutu tinggi produk kami.

Produk perusahaan kami mendominasi sebagian besar pasar di industri ini dalam hal cetakan pengecoran tekanan, dan bahan baku yang kami gunakan terjamin kualitasnya. Karena komponen yang digunakan untuk proses stamping diproduksi dengan cetakan, kesalahan-kesalahan yang dapat terjadi pada metode pengolahan konvensional dapat dihindari, sehingga kualitas produk terjamin. Dalam proses pembuatan barang, terkadang berdasarkan karakteristik bahan, lapisan pelindung diletakkan di permukaan bahan guna mencegah ketidaksempurnaan atau cacat pada permukaan produk. Dengan metode ini, fondasi kualitas produk kami pun terbentuk. Produk-produk tersebut juga sangat dihargai oleh para pelanggan kami.