Esistono molti modi per fare la fusione del metallo, quando vogliamo dare forma a oggetti metallici. Un processo primario è la fusione con pressione. Questo è un processo comune utilizzato nel lavoro del metallo quando dettaglio e precisione sono importanti, come nei processi industriali. È davvero un processo che aiuta i produttori a realizzare prodotti di alta qualità in modo efficiente.

Il primo passo nel RETE processo è riscaldare il metallo fino al punto in cui si fonde. Il metallo può essere riscaldato a una temperatura elevata e diventare liquido. Una volta fuso, il passo successivo è quello di iniettarlo in un stampo. Lo stampo è una cavità cava di metallo che dà la forma del prodotto finale. Il metallo fuso viene iniettato in questo stampo sotto alta pressione. Questa alta pressione è fondamentale perché garantisce che il metallo liquido riempia completamente lo stampo. Il metallo fuso viene versato nello stampo, dove si raffredda e inizia a indurirsi. Si raffredda assumendo la forma esatta dello stampo, ottenendo così un prodotto finale uniforme.

Uno dei maggiori vantaggi che il conio sotto pressione ti offre è un prodotto estremamente preciso e accurato. Gli stampi possono avere centinaia di dettagli minuscoli, aiutando a produrre oggetti che appaiono esattamente come desiderato. La cura con cui il metallo viene iniettato significa che anche i pezzi piccoli vengono riprodotti bene quando gli oggetti vengono realizzati. Un'altra ragione per cui questo metodo è molto comune nelle fabbriche o negli industrie con una alta richiesta di produzione di molti oggetti è perché è anche un metodo veloce per produrre molte diverse prodotti contemporaneamente.

Tuttavia, ci sono alcuni svantaggi nel casting a pressione. La principale sfida è il costo iniziale, che può essere abbastanza elevato. Questo è dovuto al fatto che i moldi devono essere costruiti con estrema cura e a misure precise. I dati forniti sono aggiornati fino ad ottobre 2023. Un ulteriore limite è che non tutti i materiali possono beneficiare del casting a pressione. Alcuni materiali non sono molto adatti alla alta pressione e calore, rendendo pertanto impossibile produrre alcuni prodotti.

Il moldo metallico viene creato prima che inizi effettivamente il processo di casting a pressione. Questo stampo è importante perché verrà utilizzato per formare il metallo che sarà fuso. Il moldo deve essere costruito con molta cura e precisione. Qualsiasi errore o sbaglio nella progettazione del moldo porterà a un errore nel prodotto finale attraverso il processo di modellazione e simulazione. È per questo che è necessario prendere il tempo per assicurarsi che il moldo sia stato progettato correttamente.

Il passo successivo per preparare il metallo per l'iniezione una volta pronto il mould. Avviene dopo aver fuso il metallo a una temperatura molto alta fino a quando non diventa liquido. La temperatura elevata è fondamentale perché garantisce che il metallo scorra liberamente quando viene versato nel mould.

Dopo aver iniettato il metallo fuso, il passo successivo è raffreddare il mould. Il raffreddamento permette al metallo di solidificarsi e indurirsi. Non appena il metallo si raffredda e indurisce, il core viene delicatamente estratto dallo cholesterol. Questo eccesso di metallo o materiale che non fa parte del prodotto finito viene tagliato. Questo passo è necessario affinché l'oggetto finale sia pulito e pronto per la spedizione.

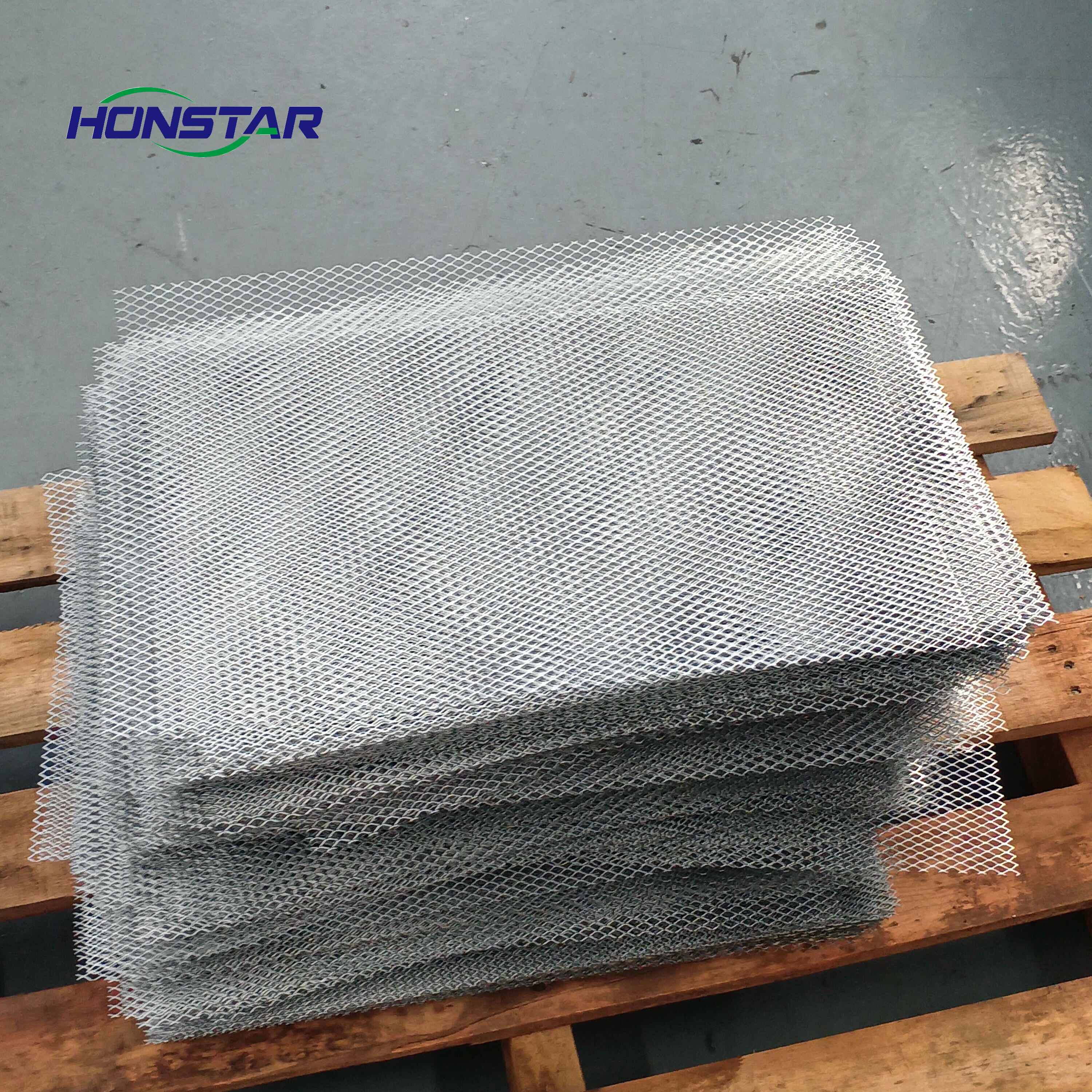

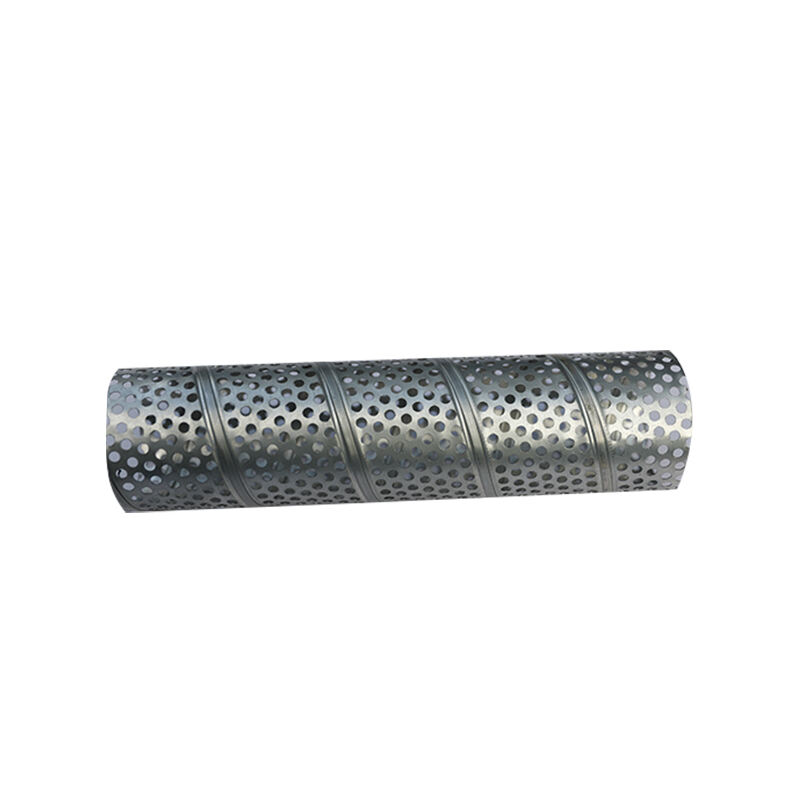

La nostra azienda offre oltre 2000 tipi di stampi per pressofusione, con specifiche e dimensioni adatte alla maggior parte dei prodotti disponibili sul mercato. I nostri prodotti sono realizzati in materiali di alta qualità, tra cui acciaio inossidabile, ferro e altri. Essi possono essere impiegati in numerose applicazioni e svolgono un ruolo fondamentale. Inoltre, offriamo prodotti personalizzati tramite la realizzazione di stampi. Disponiamo di un team altamente qualificato per la progettazione e lo sviluppo di stampi, che, sulla base dei disegni forniti dal cliente e successivamente a seguito di discussioni e progettazione da parte del team di sviluppo stampi, realizza i prodotti richiesti. È inoltre possibile integrare accessori aggiuntivi ai prodotti esistenti, secondo le specifiche indicate dal cliente.

I nostri servizi post-vendita sono solidi. Offriamo ai clienti un'ampia gamma di soluzioni per garantire che il prodotto risolva efficacemente i problemi da loro riscontrati. Quando un acquirente acquista un articolo da noi, alcuni clienti potrebbero comunicare specifiche esigenze in merito all'imballaggio; in tal caso, l'imballaggio dei nostri prodotti verrà realizzato conformemente alle richieste del cliente. La nostra azienda offre un servizio gratuito di reso e sostituzione nel caso in cui il prodotto subisca danni durante il trasporto o presenti graffi sulla superficie. Ciò consente ai clienti di acquistare i nostri prodotti con maggiore tranquillità. Anche il tasso di riacquisto di questi prodotti è elevato.

La nostra azienda produce stampi per pressofusione secondo la certificazione del sistema qualità ISO 9001, al fine di garantire la fornitura continua e costante di prodotti e servizi di alta qualità, concentrandosi sui principi fondamentali e sui metodi della gestione della qualità, tra cui la pianificazione della qualità, il controllo qualità, l’assicurazione qualità, il controllo qualità e il miglioramento. Abbiamo implementato tale sistema per assicurare la coerenza qualitativa dei nostri prodotti e migliorare la soddisfazione del cliente. L’obiettivo è collaborare con noi. Disponiamo di un metodo di collaudo avanzato, di un sistema di gestione rigoroso, di un eccellente sistema di garanzia e di una notevole capacità produttiva, che ci permettono di assicurare l’elevata qualità dei nostri prodotti.

I prodotti della nostra azienda dominano la maggior parte del mercato in questo settore, sia per quanto riguarda gli stampi per pressofusione sia per i materiali grezzi che utilizziamo, i quali sono garantiti. Poiché i componenti destinati alla stampaggio vengono prodotti mediante stampi, si evitano gli errori tipici dei metodi tradizionali di lavorazione e la qualità del prodotto è assicurata. Durante la produzione degli articoli, a volte, in base alle caratteristiche del materiale, viene applicato un film sulla superficie di quest’ultimo per evitare imperfezioni o difetti sulla superficie del prodotto. Questo metodo costituisce la base della qualità dei nostri prodotti, che sono altresì molto apprezzati dai nostri clienti.